การเชื่อมด้วยคลื่นอัลตราโซนิกเป็นกระบวนการผลิตขั้นสูงที่ใช้ในอุตสาหกรรมหลากหลายประเภทเพื่อเชื่อมส่วนประกอบพลาสติกและผ้าไมโครไฟเบอร์อย่างรวดเร็วและมีประสิทธิภาพ ไม่ว่าคุณจะประกอบเคสโทรศัพท์มือถือ อุปกรณ์ทางการแพทย์ หรือกันชนรถยนต์ การเชื่อมด้วยคลื่นอัลตราโซนิกเป็นโซลูชันที่รวดเร็ว เชื่อถือได้ และเป็นมิตรกับสิ่งแวดล้อม อย่างไรก็ตาม ไม่ใช่ว่าวัสดุทุกชนิดจะเหมาะสำหรับกระบวนการนี้ และการทำความเข้าใจวัสดุในอุดมคติตลอดจนข้อจำกัดของความหนาและองค์ประกอบเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพผลลัพธ์

โดยแก่นแท้แล้ว เครื่องเชื่อมอัลตราโซนิก เกี่ยวข้องกับการสั่นสะเทือนทางกลความถี่สูงที่สร้างความร้อนจากการเสียดสีระหว่างชิ้นงานที่ส่วนต่อประสาน ความร้อนทำให้วัสดุละลายและหลอมรวมเข้าด้วยกัน ทำให้เกิดพันธะโมเลกุลที่แข็งแกร่งในขณะที่เย็นตัวลง วิธีการนี้เหมาะอย่างยิ่งสำหรับเทอร์โมพลาสติก ซึ่งเป็นวัสดุที่อ่อนตัวลงเมื่อถูกความร้อนและแข็งตัวเมื่อถูกความเย็น พลาสติก เช่น โพลีเอทิลีน (PE), โพลีโพรพีลีน (PP), โพลีสไตรีน (PS) และโพลีคาร์บอเนต (PC) เป็นตัวเลือกที่พบบ่อยสำหรับการเชื่อมด้วยคลื่นอัลตราโซนิก เนื่องจากมีจุดหลอมเหลวและโครงสร้างโมเลกุลที่ค่อนข้างต่ำ ซึ่งเอื้อต่อการยึดเกาะที่มีประสิทธิภาพ วัสดุเหล่านี้ตอบสนองได้ดีต่อการสั่นสะเทือนความถี่สูง เนื่องจากโซ่โมเลกุลของพวกมันจัดเรียงตัวได้อย่างมีประสิทธิภาพในระหว่างขั้นตอนการหลอมเหลวและการทำให้เย็นลง ทำให้เกิดการเชื่อมที่ทนทาน กระบวนการนี้ทำงานได้ดีเช่นเดียวกันกับผ้าไมโครไฟเบอร์ โดยเฉพาะเส้นใยสังเคราะห์ เช่น โพลีเอสเตอร์และไนลอน ซึ่งความร้อนและแรงกดทำให้เส้นใยละลายและยึดเกาะโดยไม่ต้องใช้กาวหรือเย็บเพิ่มเติม

อย่างไรก็ตาม ไม่ใช่พลาสติกทุกชนิดที่เหมาะสำหรับการเชื่อมด้วยคลื่นอัลตราโซนิก พลาสติกเทอร์โมเซตซึ่งแข็งตัวและคงตัวอย่างถาวรในระหว่างการผลิต ไม่สามารถหลอมใหม่ได้เมื่อขึ้นรูปแล้ว ทำให้ไม่เหมาะสมสำหรับกระบวนการนี้ วัสดุที่มีสารตัวเติม สารเสริมแรง หรือสารเติมแต่งอื่นๆ อาจทำให้เกิดความท้าทายเช่นกัน ตัวอย่างเช่น พลาสติกเสริมเส้นใยซึ่งมีวัสดุเช่นไฟเบอร์กลาส อาจรบกวนกระบวนการเชื่อมได้ ส่วนประกอบที่ไม่ใช่พลาสติกในคอมโพสิตเหล่านี้จะไม่ละลายเท่ากันกับเมทริกซ์พลาสติก ทำให้เกิดรอยเชื่อมที่อ่อนแอหรือไม่สอดคล้องกัน ในกรณีเช่นนี้ แม้ว่าส่วนประกอบที่เป็นพลาสติกอาจเกิดการยึดติด แต่ความสมบูรณ์ของชิ้นส่วนโดยรวมก็อาจลดลงได้ ซึ่งเป็นปัญหาโดยเฉพาะอย่างยิ่งในการใช้งานที่สำคัญ เช่น การผลิตยานยนต์หรืออุปกรณ์ทางการแพทย์

ความหนาของวัสดุเป็นอีกปัจจัยหนึ่งที่ส่งผลกระทบอย่างมากต่อประสิทธิภาพของการเชื่อมด้วยคลื่นอัลตราโซนิก โดยทั่วไป การเชื่อมด้วยคลื่นอัลตราโซนิกจะมีประสิทธิภาพมากกว่ากับพลาสติกที่มีความหนาบางถึงปานกลาง เนื่องจากวัสดุที่หนากว่าอาจไม่ส่งการสั่นสะเทือนความถี่สูงไปยังพื้นผิวการยึดเกาะได้อย่างมีประสิทธิภาพ ในกรณีของชิ้นส่วนที่หนา พลังงานอาจกระจายไปก่อนที่จะถึงบริเวณที่เชื่อมทั้งหมด ส่งผลให้เกิดรอยเชื่อมบางส่วนหรืออ่อนแอ เครื่องเชื่อมอัลตราโซนิกส่วนใหญ่ได้รับการออกแบบมาสำหรับชิ้นส่วนที่มีความหนาน้อยกว่า 6 มม. แม้ว่าอุปกรณ์เฉพาะทางจะสามารถรองรับวัสดุที่หนากว่าได้ แม้ว่าจะมีความซับซ้อนมากขึ้นและความต้องการพลังงานที่เพิ่มขึ้นก็ตาม

แม้จะมีข้อจำกัดเหล่านี้ การเชื่อมด้วยคลื่นอัลตราโซนิกยังคงเป็นเทคโนโลยีอเนกประสงค์ โดยเฉพาะอย่างยิ่งเมื่อทำงานกับวัสดุหรือผ้าที่มีหลายชั้น ในการใช้งานต่างๆ เช่น การเชื่อมผ้าไมโครไฟเบอร์สำหรับหัวม็อบ สายรัดหมวกกันน็อค หรือวัสดุไม่ทอ การเชื่อมด้วยอัลตราโซนิกมีความเป็นเลิศเนื่องจากความสามารถในการยึดเกาะโดยไม่กระทบต่อความยืดหยุ่นหรือความแข็งแรงของวัสดุ คุณสมบัตินี้เป็นข้อได้เปรียบอย่างมากในการผลิตสิ่งทอ ซึ่งวิธีการเย็บแบบเดิมๆ อาจให้ความแข็งแรงหรือความทนทานไม่เท่ากัน

ข้อควรพิจารณาที่สำคัญอีกประการหนึ่งเมื่อเลือกวัสดุสำหรับการเชื่อมด้วยคลื่นอัลตราโซนิกคือจุดหลอมเหลวและองค์ประกอบทางเคมีของวัสดุ เพื่อให้การเชื่อมประสบความสำเร็จ ชิ้นส่วนทั้งสองที่นำมาเชื่อมกันควรทำจากโพลีเมอร์ชนิดเดียวกันหรือคล้ายกันมาก หากจุดหลอมเหลวระหว่างวัสดุทั้งสองแตกต่างกันอย่างมีนัยสำคัญ การบรรลุพันธะที่แข็งแกร่งและสม่ำเสมอจะยากขึ้นมาก ตัวอย่างเช่น การเชื่อมโพลีโพรพีลีนกับโพลีเอทิลีนเป็นไปได้เนื่องจากมีจุดหลอมเหลวอยู่ใกล้กัน แต่การเชื่อมโพลีโพรพีลีนกับพลาสติกที่มีจุดหลอมเหลวสูงกว่า เช่น PEEK (โพลีอีเทอร์อีเทอร์คีโตน) อาจเป็นปัญหาได้ เนื่องจากวัสดุที่มีจุดหลอมเหลวต่ำกว่าจะสลายตัวหรือเผาไหม้ก่อนที่จุดหลอมเหลวจะสูงขึ้น ย่อมถึงจุดอ่อนตัวลงแล้ว

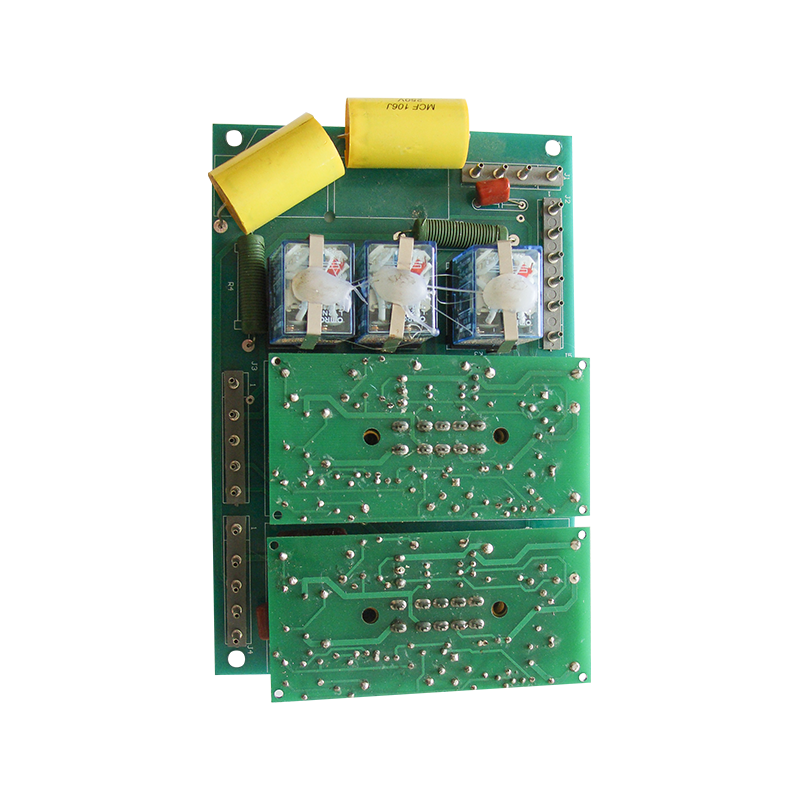

ในทางปฏิบัติ ระบบอัตโนมัติและความคุ้มค่าเป็นจุดขายหลักสำหรับการเชื่อมด้วยคลื่นอัลตราโซนิก ทันสมัย เครื่องเชื่อมอัลตราโซนิก สามารถรวมเข้ากับสายการผลิตอัตโนมัติได้ ช่วยเร่งกระบวนการผลิตได้อย่างมาก ด้วยรอบเวลามักจะน้อยกว่าหนึ่งวินาที จึงเหมาะสำหรับอุตสาหกรรมที่มีปริมาณมาก เช่น ยานยนต์ อิเล็กทรอนิกส์ และแม้แต่อุตสาหกรรมของเล่น นอกจากนี้ เนื่องจากกระบวนการไม่ต้องการวัสดุเพิ่มเติมใดๆ เช่น สกรู กาว หรือตัวทำละลาย จึงช่วยลดต้นทุนการผลิตและลดผลกระทบต่อสิ่งแวดล้อมของกระบวนการผลิตให้เหลือน้อยที่สุด