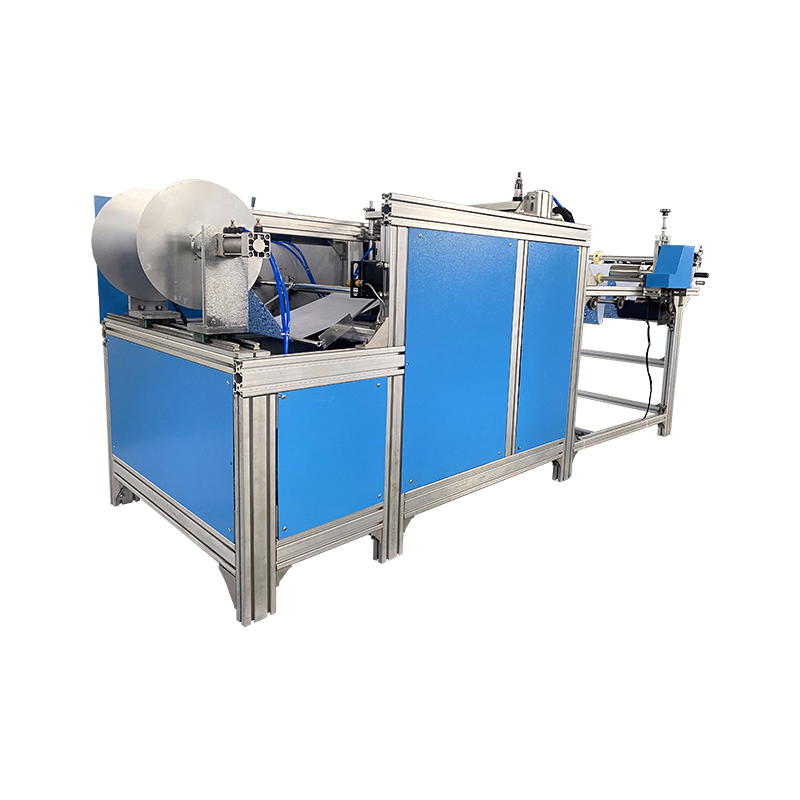

ทันสมัย เครื่องตัดผ้า การติดตั้งใช้ระบบควบคุมแบบดิจิทัลเพื่อเปลี่ยนวัตถุดิบให้เป็นชิ้นส่วนสำเร็จรูปโดยมีการตัดเฉือนน้อยที่สุด การควบคุมการเคลื่อนไหวที่ตั้งโปรแกรมได้ อัลกอริธึมการซ้อน ผลตอบรับของเซ็นเซอร์ และการผสานรวม CAD/CAM ที่ราบรื่น ทั้งหมดนี้รวมกันเพื่อลดพื้นที่สิ้นเปลือง ลดอัตราของเสีย และลดรอบการทำงานซ้ำให้สั้นลง

การควบคุมการเคลื่อนไหวที่แม่นยำและผลกระทบต่อผลผลิต

การควบคุมเซอร์โวแบบวงปิดเพื่อเส้นทางที่แม่นยำ

ไดรฟ์เซอร์โวแบบวงปิดจะรักษาตำแหน่งและความเร็วด้วยความสามารถในการทำซ้ำสูง เมื่อข้อผิดพลาดของขั้นและระยะฟันเฟืองเชิงกลลดลง ชิ้นส่วนต่างๆ จะแน่นหนายิ่งขึ้นและความแปรผันของรอยตัดจะยังคงสม่ำเสมอ รอยตัดที่คาดการณ์ได้นั้นจะเพิ่มพื้นที่ใช้สอยต่อม้วนหรือแผงโดยตรง และลดระยะขอบด้านความปลอดภัยที่ผู้ปฏิบัติงานมักจะเพิ่มเพื่อชดเชยการเคลื่อนตัวของกลไก

การปรับแบบไมโครสำหรับความแปรปรวนของกองซ้อนและความตึง

การปรับละเอียดแบบเรียลไทม์จะชดเชยการบีบอัดกองซ้อน การยืดตัวของผ้า และการลื่นของสายพานลำเลียง ระบบควบคุมจะวัดการเคลื่อนที่ตามจริงและปรับเส้นทางการตัด เพื่อให้ชั้นที่ต่อเนื่องกันจัดเรียงภายในพิกัดความเผื่อที่แคบ ทำให้สามารถนับจำนวนชั้นที่สูงขึ้นต่อการผ่านโดยไม่ต้องเพิ่มเศษซาก

อัลกอริธึมการซ้อนขั้นสูงและการใช้วัสดุ

การทำรังแบบ True-shape กับการทำรังแบบสี่เหลี่ยมผืนผ้า

การซ้อนรูปทรงจริงจะบรรจุชิ้นส่วนที่ผิดปกติไว้อย่างแน่นหนาตามรูปทรงที่แท้จริง แทนที่จะห่อหุ้มกล่อง การซ้อนแบบดิจิทัลช่วยลดช่องว่างที่สูญเปล่าระหว่างรูปแบบ ซึ่งมักจะช่วยเพิ่มผลผลิตของวัสดุได้ 5–20% ขึ้นอยู่กับความซับซ้อนของชิ้นส่วนและความกว้างของผ้า

การวางซ้อนแบบปรับได้พร้อมการติดตามม้วนผ้า

เมื่อระบบควบคุมได้รับอินพุตสดเกี่ยวกับความกว้างของม้วน ความยาวที่ใช้งานได้ที่เหลืออยู่ หรือข้อจำกัดในการวางแนวของรูปแบบ การซ้อนจะถูกสร้างขึ้นใหม่เพื่อให้ตรงกับพื้นที่ใช้สอยที่แน่นอน ซึ่งจะช่วยป้องกันการตัดเข้าไปในโซนที่เสียหายและหลีกเลี่ยงการตั้งค่าแบบอนุรักษ์นิยมที่ทิ้งวัสดุเกินความจำเป็น

การจดจำรูปแบบและการตัดแบบไม่มีเครื่องหมาย

วิชันซิสเต็มเพื่อค้นหาเครื่องหมายและข้อบกพร่องที่พิมพ์ออกมา

กล้องตรวจจับเครื่องหมายการลงทะเบียนการพิมพ์ ข้อบกพร่องของผ้า หรือทิศทางของลายผ้า ระบบควบคุมจะปรับการวางรูปแบบโดยอัตโนมัติเพื่อคัดแยกชิ้นส่วนออกจากข้อบกพร่อง และจัดตำแหน่งชิ้นงานที่ไวต่อลายเกรน หลีกเลี่ยงเศษที่เกิดจากการวางแนวที่ไม่ตรงด้วยตนเอง

เค้าโครงแบบไม่มีเครื่องหมายโดยใช้การตรวจจับรูปร่าง

สำหรับวัสดุที่มีลวดลายหรือไม่สมมาตร การตรวจจับรูปร่างช่วยให้เครื่องตัดผ้าสามารถกำหนดทิศทางชิ้นส่วนได้โดยไม่ต้องมีเครื่องหมายที่พิมพ์ไว้ล่วงหน้า ซึ่งช่วยลดความจำเป็นในการวางตำแหน่งมาร์กเกอร์ด้วยตนเอง และลดเวลาในการติดตั้ง ซึ่งช่วยลดของเสียทางอ้อมจากการดำเนินการผลิตในช่วงแรกที่ไม่ตรงแนว

การตรวจสอบแบบเรียลไทม์และการลดของเสียแบบวงปิด

ตัวชี้วัดเศษสดและการแก้ไขอัตโนมัติ

แดชบอร์ดแสดงเปอร์เซ็นต์ของเสีย รูปร่างออฟคัท และตำแหน่งของข้อผิดพลาดที่พบบ่อย เมื่อฝ่าฝืนเกณฑ์ ระบบควบคุมสามารถกระตุ้นการคำนวณเส้นทางใหม่ ลดความเร็วการป้อน หรือหยุดงานชั่วคราวเพื่อตรวจสอบได้ การตอบสนองอัตโนมัติดังกล่าวจะช่วยป้องกันการดำเนินการที่เป็นปัญหาต่อไปซึ่งอาจก่อให้เกิดขยะจำนวนมาก

การบำรุงรักษาที่ขับเคลื่อนด้วยข้อมูลเพื่อหลีกเลี่ยงการเบี่ยงเบนของคุณภาพ

ตารางการบำรุงรักษาเชิงคาดการณ์ที่ได้มาจากการตรวจวัดระยะไกลของเครื่องจักร (กระแสมอเตอร์ การสั่นสะเทือน แรงบิดของใบมีด กำลังเลเซอร์) ช่วยให้ความแม่นยำในการตัดอยู่ภายในข้อกำหนดเฉพาะ การป้องกันการย่อยสลายช้าจะหลีกเลี่ยงไม่ให้มีเศษเพิ่มขึ้นทีละน้อยซึ่งมักจะไม่มีใครสังเกตเห็นจนกว่าจะกระทบต่อทั้งแบทช์

ระบบอัตโนมัติของการตั้งค่า การทำซ้ำ และผลกระทบต่อพนักงาน

การตั้งค่างานอัตโนมัติ (รูปแบบการอัปโหลด ใช้การซ้อน กำหนดจำนวนเลเยอร์ เทมเพลตโหลด) จะลบความแปรปรวนในการวัดด้วยตนเอง การตั้งค่าที่ทำซ้ำได้จะช่วยลดการสูญเสียจากช่วงการเรียนรู้ในการเปลี่ยนแปลง และทำให้ผู้ปฏิบัติงานที่มีประสบการณ์น้อยสามารถรันงานที่ซับซ้อนได้โดยใช้ประสิทธิภาพของวัสดุเช่นเดียวกับช่างเทคนิคผู้ช่ำชอง

ตัวชี้วัดเปรียบเทียบ: การลดของเสียที่คาดหวัง

| คุณสมบัติ | ผลกระทบโดยทั่วไปต่อของเสีย |

| การทำรังรูปทรงที่แท้จริง | ลดช่องว่าง ผลผลิตวัสดุ 5–20% |

| การจัดตำแหน่งตามวิสัยทัศน์ | หลีกเลี่ยงการตัดข้อบกพร่อง เศษเหลือน้อยลง 2–10% |

| การควบคุมการเคลื่อนที่แบบวงปิด | ความทนทานต่อการตัดที่เข้มงวดมากขึ้น ประหยัด 1–5% |

| การตั้งค่าอัตโนมัติและการแจ้งเตือนข้อมูล | ของเสียจากการเปลี่ยนแปลงลดลง ประหยัด 3–8% |

รายการตรวจสอบการดำเนินการเพื่อลดของเสีย

- ยืนยันคุณลักษณะของผ้าในระบบ CAD/CAM (ความยืดหยุ่น พิมพ์ซ้ำ พื้นที่เคลือบ) ก่อนทำการวางซ้อน

- ปรับเทียบค่าการบีบอัดเคอร์ฟและสแต็กสำหรับวัสดุแต่ละชนิดและจัดเก็บเป็นเทมเพลต

- เปิดใช้งานการตรวจสอบด้วยภาพสำหรับลวดลายที่พิมพ์และการหลีกเลี่ยงข้อบกพร่องในการเปลี่ยนม้วนทุกครั้ง

- ตรวจสอบตัวชี้วัดเศษสดและตั้งค่าการแจ้งเตือนอัตโนมัติเพื่อการแทรกแซงที่รวดเร็ว

หมายเหตุสุดท้ายเกี่ยวกับผลตอบแทนจากการลงทุน

การลดของเสียจากวัสดุช่วยเพิ่มปริมาณงานที่มีประสิทธิภาพและลดการซื้อวัตถุดิบ สำหรับร้านค้าหลายแห่ง ผลรวมของการซ้อน การนำทางด้วยการมองเห็น และการควบคุมแบบวงปิด ทำให้เกิดการคืนทุนในเดือนที่ต้นทุนวัสดุสูง หรือความซับซ้อนของชิ้นส่วนต้องการการจัดวางที่แม่นยำ การรวมคุณสมบัติการควบคุมแบบดิจิทัลเข้าด้วยกันจะแปลงเครื่องตัดผ้าจากเครื่องมือง่ายๆ ให้เป็นขั้นตอนกระบวนการที่คาดการณ์ได้และสิ้นเปลืองน้อย